金型成型部品…使用数と取り数の関係性、最初に見極めないと、無駄が増えますよ

改善

2021.12.17

地域活性化の為に魅力ある地方企業づくりのお手伝いをさせて頂く、

ディーズビジネスコンサルティングの佐藤です。(‘◇’)ゞ

金型成型部品を使用していますか?

樹脂タイプやゴムタイプなどの成形品。

金型でプレスして、作るものです。

同様に基板や金属成形品というものも、あると思います。

この金型を作る時、取り数をどの様にして決めますか?

自社で成型する場合や、部品購入する場合もあるでしょう。

購入する場合でも、「取り数はメーカーにお任せ」という訳にはいきません。

全て、コストに絡むことですから。

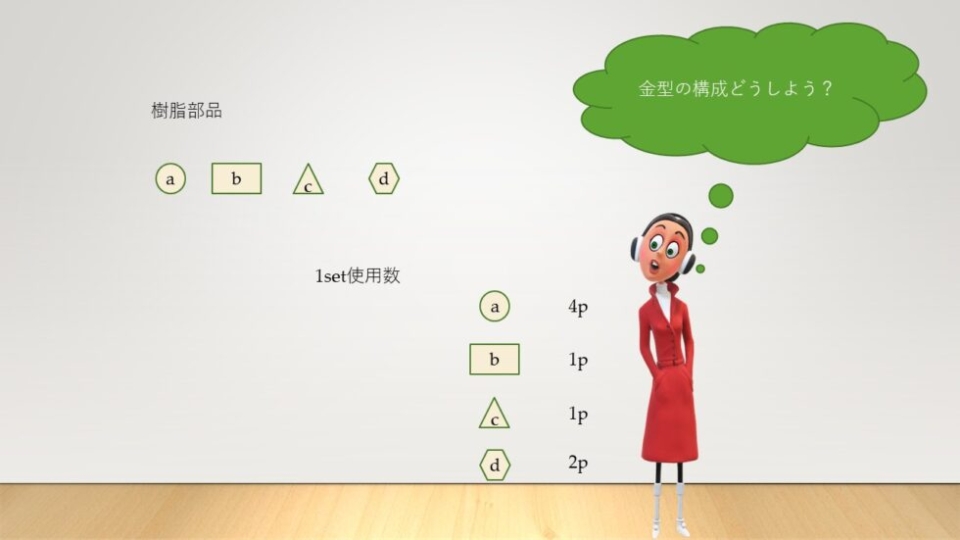

例えば、この様なケース。

使用個数の異なる部品で、考えて見ましょう。

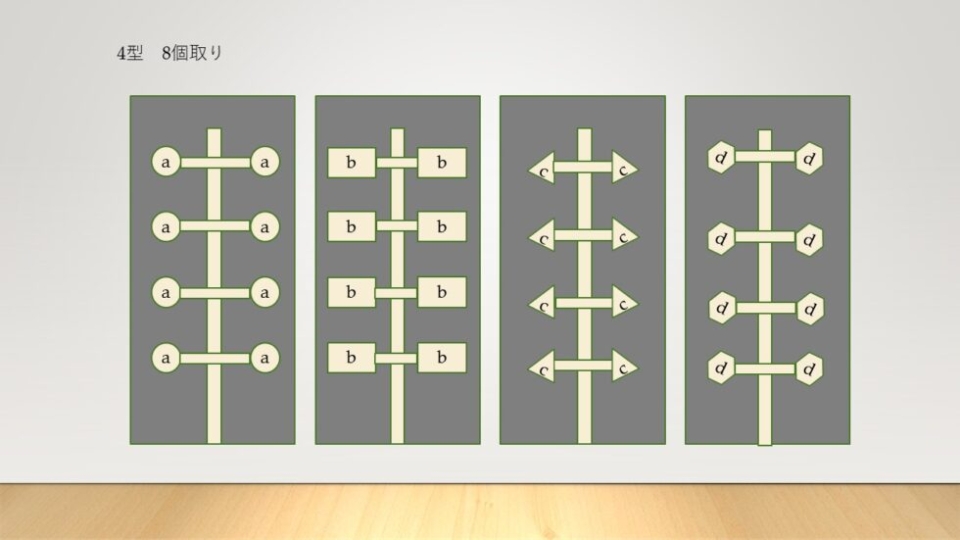

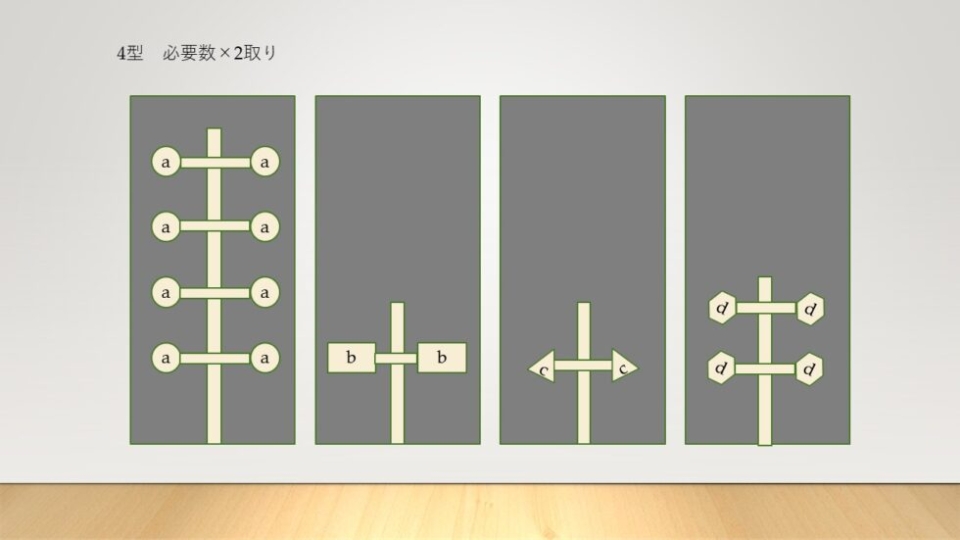

オーソドックスな考え方として、形状毎に金型を作るパターン。

4型を作り、8個/一型取り。

大量に使用するケースでは、有効な手段だと思います。

ただし、金型の段取り替え回数は増えます。

継続して生産するには、段取り替えのロスは大きくなります。

更に、使用数に対して取り数が8倍になるものも。

つまり、仕掛在庫や製品在庫は増えやすい。

4型を作り、使用数×2倍/一型取り。

先ほどと比較し、削りが少ない分、金型のコストは安く出来そうです。

ただし、段取り替えは先ほどより、増えるでしょう。

仕掛在庫、製品在庫は少なく出来そうです。

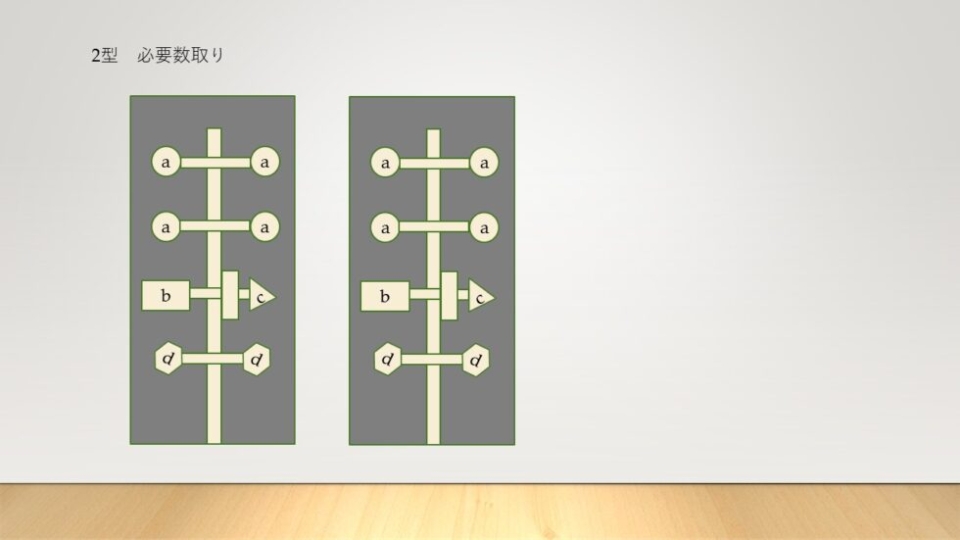

2型を作り、1set/一型取り。

プレス機を2台使用する。

必要数に応じて、稼働をコントロールする。

段取り替えは不要。

仕掛在庫も製品在庫も、最小にできそうです。

ただし、金型の作成コストは上がりそう。

更に、歩留まりも気になります。

どれが正解か?

無駄を省き、コストを下げる。

その為には、どの方法が一番良いか?

まず、検討することです。

自分達の欲しい部品を、欲しい数だけ、安定して使う為には、どの様な方法があるか?

そこを飛ばしてしまうと、たぶん4型作り、8個/一型取りのパターンを、ずっと続けるのでは?

「一型に異形を作る金型は、難しい」

「ショートモールド、ヒケが出そうで、歩留まりが悪いはず」

確かにあり得ます。

でも、一番安くなるなら、難しいことにチャレンジする価値ありませんか?

「とは言え、いきなり量産は…」

だとすれば、実験してみましょう。

量産とは別に。

もし、上手く行けば、今後の考え方が変わります。

トヨタ看板方式「必要な物を、必要な時に、必要なだけ」。

これが、最も無駄がないと考えられているのです。

そうしないと、在庫管理という仕事も増えますし、倉庫も増えます。

金型に限らず、改善で効果を出す為には、「今を肯定しては変わらない」を共有すべきです。

最初は理想を語る、絵に描いた餅でも良い。

それを実験して、新たな方法を生み出す。

その積み重ねが、大きな改善効果へ繋がる道なんです。

発想しなければ、行動できず、行動できなければ、結果は得られず。

こんな課題を解決したい…、ぜひ、ご相談下さい。

儲かる仕組みづくりの、お手伝いをさせて頂きます。

See you tomorrow ♬

ディーズビジネスコンサルティング 佐藤

お問い合わせは、下記ホームページのお問い合わせをクリック。

※モバイルの場合は、ブログの✉相談してみるを、クリックしてもOK。

必要事項を、ご記入ください。

内容を確認させて頂き、返信させて頂きます。

お問合せを頂いたとしても、こちらから、一方的な営業メール、電話、訪問は致しません。

お気軽に、お問合せを。