不良が少ない時、多い時…偶然でなく、何かが変化

品質

2022.11.11

地域活性化の為に魅力ある地方企業づくりのお手伝いをさせて頂く、

ディーズビジネスコンサルティングの佐藤です。(‘◇’)ゞ

「中々、不良が減らない…」

品質改善で取り組む工程内不良、ずっと横ばいということありませんか?

改善に取り組んでない訳ではないのに、結果が出ない。

不良が少ない時と多い時に、着目してみませんか?

コンサルティングでする質問の一つ。

「同じものを、同じ条件で作っていて、不良が少ない時と多い時ありませんか?」

「えっ、ありますよ」

「でも、特に何も変えてないです」

「材料も、作り方も、管理方法も」

何も変わらずに、結果が変わることはありません。

何かが変わっていることに、気付いていない。

だから、品質改善も進まないのです。

どうするか?

良い時と悪い時の彼我分析を徹底する。

例えば…

・材料…規格内の材料を投入→どんな素性の材料(ロットごとの違い~詳細)とか

・人…標準作業以外の無意識の行動→普段掃除しないところを拭いたとか

・設備…異音がした→そのうちしなくなった(何もしていないのに)

・方法…前に投入したものを中止して、切り替えて流した

・…etc

とにかく、普段気にしないようなことに、焦点を当ててみる。

「そんなの問題ないんじゃない?」と、思っていることに絞っても良いでしょう。

良い時、悪い時の比較で、違いのある部分を深堀。

「そうは言っても…どうやって?」

そうですね、手当たり次第にやるのも非効率ですから、ある程度当りをつけましょう。

特性要因図を使ってみましょう。

その特性要因図に書いていないことを、調査する。

そして、もう一つ、その仕事と関係ない部署の人、一緒に考えてもらいましょう。

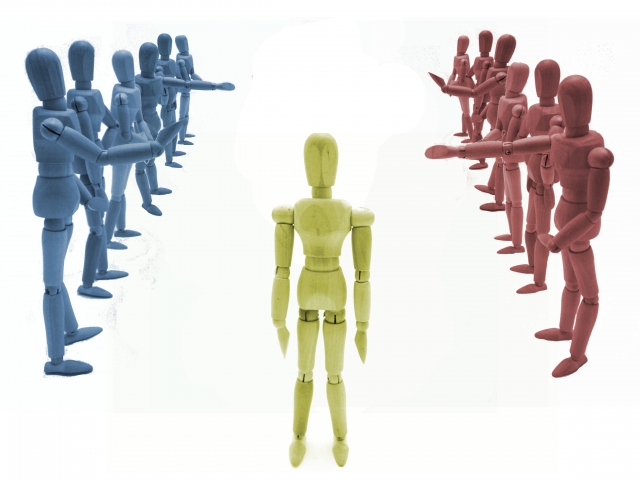

第三者に。

第三者の意見は、どんな意見でも必ず耳を傾けて下さい、無視せず、否定せず。

それでもダメなら、外部の人を使いましょう。

長年取り組んでも、結果が出ないのは、「何かが変わっていることに気付いていない」からだと、認識すること。

現状の見方、ルール、方法、環境、人では気付けない。

それを認識、共有した上で、リセットする。

当事者だけでは、掘り出せないもの。

「10年くらい解決したかった問題が…今回、気付いて対策することで、対象不良項目をゼロにできました」

こんな言葉を聞くと、コンサルティングとして凄く嬉しいものです。

こんな課題を解決したい…、ぜひ、ご相談下さい。

儲かる仕組みづくりの、お手伝いをさせて頂きます。

See you tomorrow ♬

ディーズビジネスコンサルティング 佐藤

お問い合わせは、下記ホームページのお問い合わせをクリック。

※モバイルの場合は、ブログの✉相談してみるを、クリックしてもOK。

必要事項を、ご記入ください。

内容を確認させて頂き、返信させて頂きます。

お問合せを頂いたとしても、こちらから、一方的な営業メール、電話、訪問は致しません。

お気軽に、お問合せを。